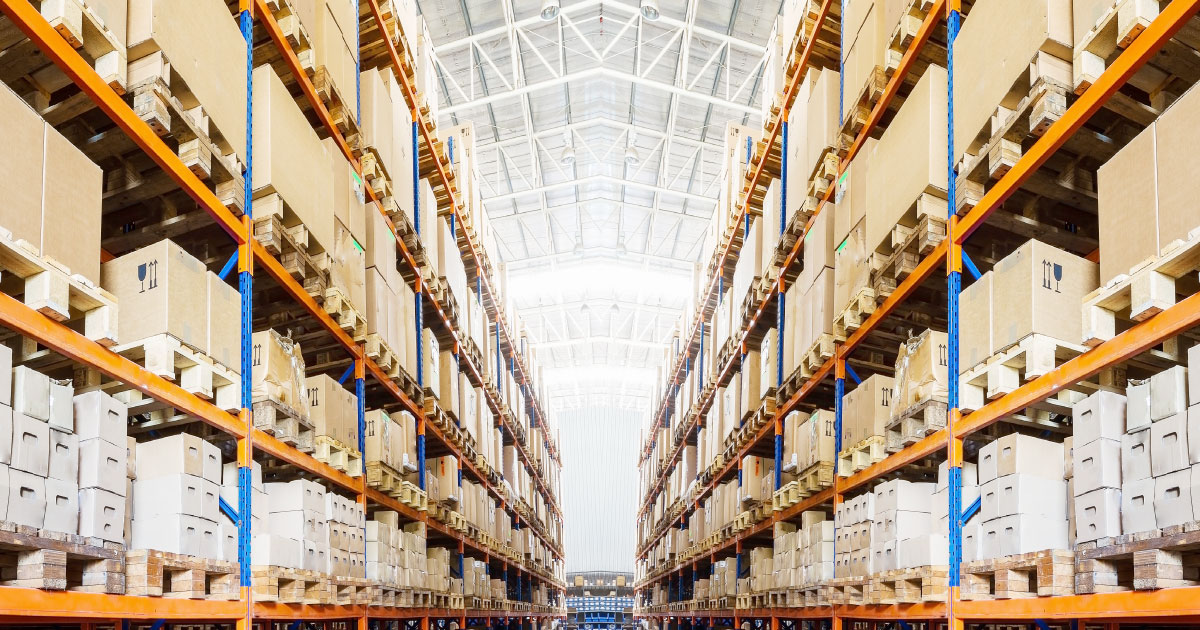

ピッキング作業は、物流業界や倉庫管理などで重要な役割を果たす作業の一つであり、商品の出荷や在庫管理を効率的に行うために欠かせない作業です。

しかし、ピッキングには多くの人員と時間が必要であり、ミスが起こりやすい作業です。この記事では、ピッキング作業の仕組みや手法について詳しく紹介していきます。

現場の改善と作業員のサポートを適切に行い、効率的で正確なピッキングを実現しましょう。

ピッキング作業とは

| ピッキング | 商品を保管している倉庫から伝票や指示書に書かれた指定の商品を効率的に取り出す作業 |

ピッキング作業は、在庫管理や物流の重要な工程の一つです。正確で迅速なピッキング作業は顧客満足度を高めるために不可欠であり、効率的な作業フローの構築が求められます。

ピッキング作業の手順

- 受注の受け付け

出荷指示や注文情報を受け取ります。 - 倉庫内の商品探索

商品の在庫位置を確認し、ピッキングエリアに移動します。 - 商品の選択

正しい商品を選び出し、集めます。 - 仕分けと梱包

商品を出荷用の箱に仕分けて梱包します。 - 出荷準備完了

出荷指示書やラベルを添付し、出荷準備が完了します。

正確で迅速な作業を実現するためには、作業の手順を周知させることが大切です。作業の手順があやふやでは作業ミスに繋がり、未経験者への教育も滞ってしまいます。マニュアルを作成することで、全ての従業員が正確な作業手順やルールを把握し、業務を遂行することが可能になります。

ピッキング作業の種類

一般的には、以下の2つの方法が使われています。

シングルピッキング(摘み取り方式)

シングルピッキングは、1つの商品を1回のピッキングで取り出す方法です。これは、小規模な倉庫や商品の種類が多くない場合に適しています。作業員は倉庫内を移動し、必要な商品を1つずつ取り出し、検品後に集めて出荷の準備を行います。

メリット

スムーズな運用が可能です。資格などがいらないため、未経験者やアルバイト・パートの作業員でも基本的な作業の手順を把握すれば、即座に業務に参加できます。

デメリット

シングルピッキング方式では、注文毎に作業スタッフが移動しなければならず、注文数の増加に伴い無駄が生じやすいデメリットがあります。また、移動距離が長くなる傾向があり、作業員の体力が要求されます。

トータルピッキング(種まき方式)

トータルピッキングは、1回のピッキングで複数の注文から必要な商品を取り出す方法です。注文ごとではなく、商品の特性や倉庫内の配置を考慮しながら、複数の注文を同時に処理します。複数同時に処理することにより、移動距離や作業時間を最小限に抑えることができ、効率的な作業が可能です。ただし、計画的な管理とシステムのサポートが必要になります。

メリット

異なるオーダーに含まれる商品をまとめて取り扱うことができるため、作業員の移動距離や時間を削減できます。同時に、数量の確認が容易であるという特長も存在し、商品のピッキング後、残存品がなければ、適切に商品を取り扱ったと判断することができます。

デメリット

ピッキング作業に加えて仕分け作業を行う必要があることです。作業プロセスが増加するため、スタッフには一定のスキルが必要です。また、効率を考慮すると、一定数のオーダーが集まるまで作業を開始できない点にも留意が必要です。特定の時間帯や受注量によっては、作業できない時間帯が発生する可能性もあります。

ピッキング作業は正確さと迅速さが求められる一方、作業員の負担軽減や効率的な作業環境の整備をしていくことも大切です。

ピッキングのコツ

ピッキング作業を効率的に行うためには、倉庫の環境改善が必要不可欠です。倉庫内の効率化は、コスト削減や顧客満足度向上に直結し、企業の競争力を高める重要な要素です。ここからは、倉庫内の効率化のコツについて詳しく解説していきます。

倉庫内の見直し

物流の効率化を図る上で、倉庫内のレイアウトの見直しや自動化の検討は重要です。効率的なピッキング作業や在庫管理を実現するためには、次のことに注意することが重要です。

ピッキングエリアの最適化

よく売れる商品をアクセスしやすい場所に配置し、作業員の移動距離を短縮します。類似商品を隣接させて配置したり、同時に注文されることが多い商品が近くに配置したりすると、作業の効率を向上させることができます。さらに、商品の取り違えなどが起こりやすい商品は離れた位置に配置するとミスの削減にもつながります。

流れの最適化

商品の受け入れから出荷までの一連の流れを考慮してレイアウトを設計します。ピッキングを行う際に受注から出荷までの過程がスムーズに進むように配置を工夫しましょう。

定期的な整理整頓・見直しを行う

一連の流れを考慮したレイアウトが設計できた後は、定期的な整理整頓をおすすめします。ピッキングエリアやピッキングリストの見直しを行い、適切な在庫管理を実現しましょう。

自動化システムの統合

自動化されたピッキングロボットやコンベアベルトなどのシステムを組み込むことで、作業の迅速化と正確性を高めることができます。

システム導入の重要性

現代の倉庫管理は、従来のように手作業に頼るだけでは効率的な運用が難しくなってきています。ここでシステム導入が重要な役割を果たします。

在庫管理の正確性向上

自動化された在庫管理システムを導入することで、リアルタイムで商品の在庫状況を把握できます。これにより、過剰在庫や品切れを防ぎ、正確な発注を行うことが可能です。

ピッキングの効率化

自動ガイド付きピッキングシステムなどを活用することで、作業員が正確な場所を素早く特定し、ピッキング作業を効率的に行うことができます。

エラーの削減

システムによる自動化やバーコードスキャンにより、人為的なヒューマンエラーを減少させることができます。これにより正確な在庫管理とスムーズな作業が実現します。

高品種・高ボリュームの取り扱いが可能

取り扱う荷物の種類や数が増えた場合、ピッキング作業や管理が煩雑化する可能性があります。しかし、商品管理をデジタル化することにより、より詳細な分類や管理が可能になり、作業効率の低下や人為的ミスを軽減させます。

適切なレイアウト見直しやシステムを導入することで、正確な在庫管理とスムーズな作業遂行を実現し、競争力を強化することができるでしょう。

ピッキング作業は環境整備が重要

ここまでピッキング作業の概要や効率化について解説してきました。ピッキング作業現場での課題は多岐にわたりますが、これらの課題に対処するためには、適切なトレーニングや環境整備が欠かせません。効率的で正確なピッキングを実現するためには、現場の改善と作業員のサポートを継続的に行うことが重要です。

大切な商品の配送を物流のプロに任せてみませんか?

BODの物流サービスでは倉庫での商品管理や物流の過程で発生するキッティング・加工業務などを対応することが可能です。

実績豊富な管理者が様々なご要望に合わせて丁寧に素早くサービスを提供しています。

▼BODの物流サービスはこちら▼